脱模剂使用中应注意的问题

脱模剂低温浓缩设备公司告诉你使用脱模剂时应注意的问题

当压铸厂遇到压铸废品时,很少分析脱模剂选择的合理性和喷涂工艺的准确性。当使用新的脱模剂时,如果不能适应传统的经验和操作习惯,立即予以否认。因此,经常会出现这样一种令人困惑的情况:压铸同一种铸件,一种很容易选择某种脱模剂,而另一种则抱怨它不容易使用。归根结底,由于缺乏对脱模剂特性的理解,忽略了应特别注意的问题。应注意以下四个方面。

(1)模温与脱模剂类型的对应关系

脱模剂的基本特点是矿物油和石蜡,其比例不同,适用于不同的模具表面温度。以铝合金脱模剂为例,根据模具温度要求,主要分为三类:低温(200)℃中温(200~2500)℃),高温用(250℃以上)。从皮膜的特点来看,可分为有效成分与型腔的粘附性、皮膜的干燥性以及对铸件涂装的影响。例如,非硅脱模剂广泛应用于对涂层要求较高的铸件中,但如果不能很好地掌握模具温度,就不能充分发挥这方面的优势。虽然模具温度的分类差异只有模具温度范围的20%变化,但皮膜不能产生,但对铸件的脱模性、表面质量和模具寿命有很大的影响。

(2)加水率、模温与粘着量的关系

喷涂水基脱模剂时,只有几分之一真的粘在型腔表面,大部分被蒸汽膜现象分散。实验表明,有效固体物质的含量(质量分数)不少于0.2%~0.在3%的条件下,稀释率越高,喷漆量越多,有效粘着量越大,粘着面积越大。这可以解释为什么加水率太低会粘模和废品。同时,随着模具温度的升高,粘着量和粘着面积减小。经验表明,喷漆后理想模具温度应低于250℃,以180~200℃蕞好。低于270℃以下模温喷漆1s产生皮膜。

(3)喷射工艺与皮膜质量的关系

(3)喷射工艺与皮膜质量的关系

为了保证皮膜的对称性,喷射过程非常重要。雾化非常细,对称分散,附着力强。同时,提高喷射距离。距离太小,因为喷射流速太高,导致脱模剂反弹,造成损失;如果距离太大,雾脱模剂会融合成大液体,其下落时的冲击力可能会破坏皮膜的均匀性。由于喷射时模温较高,皮膜产生时模温较低,同时可能会出现凝结现象,因此喷涂不应作为降低模温的手段,而应尽可能缩小从喷射到成膜时的模温差。经验表明:理想的喷射距离为100~200mm,不要大于250mm,芯、浇道等必要的点喷,可缩短至70mm。对于大型模具,选择能自动跟踪喷嘴运行轨迹的装置效果明显。

(4)水质问题

稀释用水的水基脱模剂质量容易被忽视。意大利等脱模剂。LEVENIT及MARBO除了一套完整的生产工艺和质量检验体系外,化工制造公司的商品还具有水质纯度、软硬度、pH严格控制值和调和水温。因为,如果脱模剂中混入不合格的水,部分会失去应有的特性。例如,当1m3.当水中细菌数量达到105个时,脱模剂可能会变质,导致一些敏感压铸件的废品率上升。另一个例子是,当将含有杂质或不纯成分的水混合到原始浓缩液中时,压铸件中的气体含量增加,这对生产有密封或焊接要求的铸件有明显的影响。一般规定,进口脱模剂打开盖子后,应及时加入合格水,一周内用完。

- 上一篇:脱模剂的基本简介

- 下一篇:高盐废水低温浓缩设备的操作有哪些要求?

-

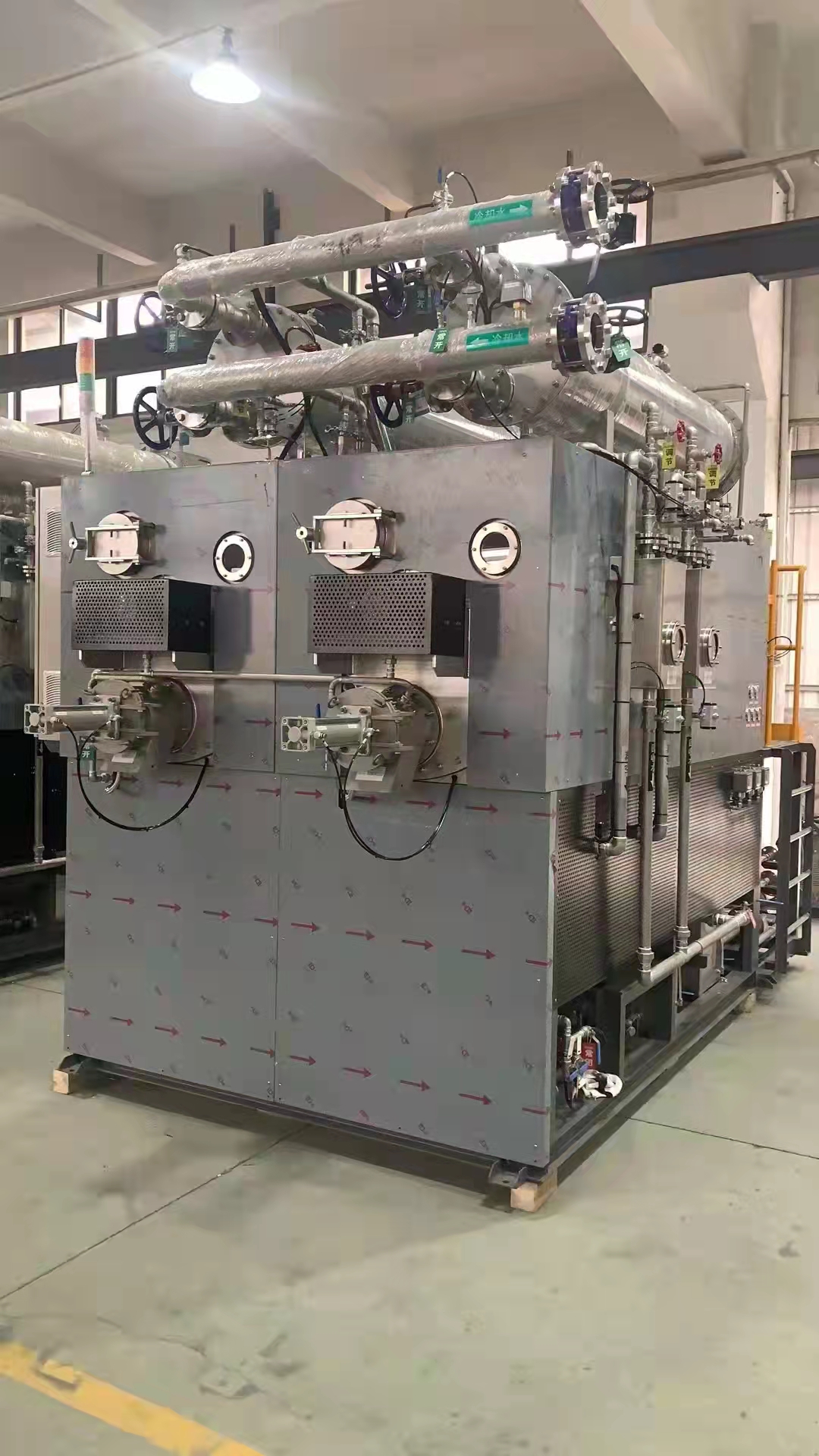

昆山某机械有限公司ZQ-JJ-0.5T蒸汽低温结晶蒸发设备乳化液案例

昆山某机械有限公司ZQ-JJ-0.5T蒸汽低温结晶蒸发设备乳化液案例

-

浙江某非织布制品有限公司ZQ-JJ-1T蒸汽低温结晶蒸发设备树脂喷涂废液案例

浙江某非织布制品有限公司ZQ-JJ-1T蒸汽低温结晶蒸发设备树脂喷涂废液案例

-

FY -JJ-3T废液低温结晶减量设备MVR母液,高盐、高COD、高有机物废水案例

FY -JJ-3T废液低温结晶减量设备MVR母液,高盐、高COD、高有机物废水案例

-

低温蒸发浓缩设备的原理是什么?有哪些应用? [2021-03-11]

低温蒸发浓缩设备的原理:低温蒸发浓缩设备的主要功能是在真空负压作用下把沸点降低,使原液加热在三十多度沸腾蒸发,蒸发出来的蒸汽经过冷凝系统凝结成液态水通过排水槽排出,根据水质比重的不同浓缩减量出水率可达到70~95 ,通过该设备浓缩减量处理,可以大大减少企业废液处理的成本,并且设备占地面积小,移动便捷,自动化程度高,无需外接蒸气源与外部冷 却水,只需要提供电能与少量压缩空气即可。低温蒸发

-

废水低温蒸发器利用什么达到零排放的? [2024-09-18]

废水低温蒸发器利用什么达到零排放的?废水低温蒸发器实现零排放,它主要可以实现的是废水减量化和无害化处理。废水低温蒸发器的蒸汽冷凝水处理: 低温蒸发器产生的蒸汽需要冷凝成水,冷凝水也需要处理才能达到零排放。废水低温蒸发器的循环利用: 将冷凝水循环利用,例如用于冷却系统。废水低温蒸发器的深度处理: 对冷凝水进行深度处理,例如反渗透、电渗析等,去除其中的微量污染物。低温蒸发器可以有效地实现废水减量化和无

-

乳化液废液处理新革命一-真空低温蒸发器,环保又高效! [2024-06-03]

乳化液废液处理新革命一-真空低温蒸发器,环保又高效!在工业生产中,乳化液废液处理一直是一个棘手的问题。传统的处理方法往往效率低下,甚至可能对环境造成二次污染。然而,随着科技的进步,一种名为真空低温蒸发器的神奇设备应运而生,为乳化液废液处理带来了革命性的变革。真空低温蒸发器,顾名思义,是在真空环境下通过低温蒸发来处理废液的设备。其工作原理是利用真空状态下的低沸点特性,使废液中的水分在较低温度下就能快